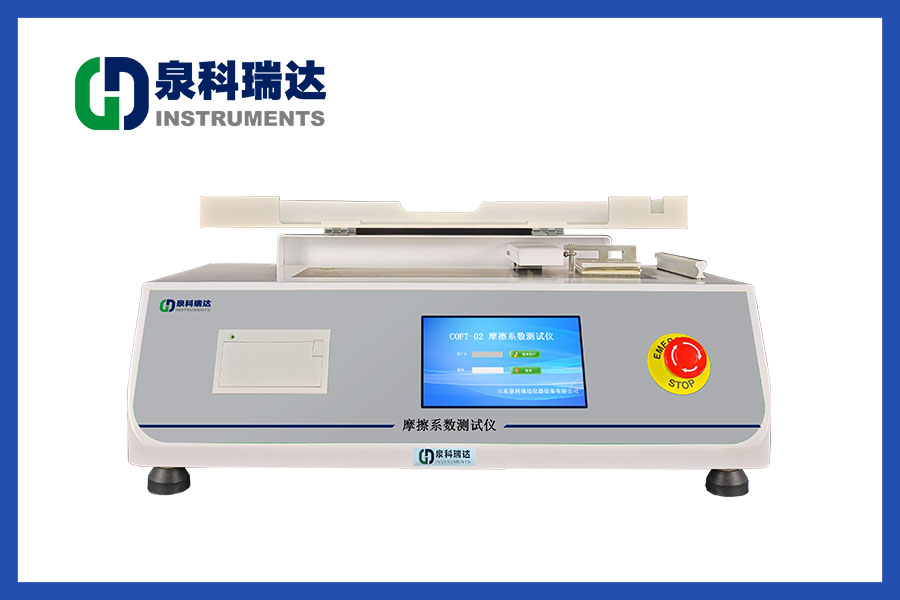

在塑料薄膜卷材的生产与运输过程中,粘连与打滑问题常导致放卷困难、堆叠不稳甚至设备卡顿,严重影响生产效率与产品质量。摩擦系数测试仪通过量化材料的静摩擦系数(μs)与动摩擦系数(μd),为优化生产工艺提供科学依据。本文结合山东泉科瑞达COFT-02摩擦系数仪的技术特点,解析其在解决此类问题中的核心作用。

一、粘连与打滑问题的根源分析

-

粘连现象

-

成因:薄膜表面摩擦系数过低(μd<0.2),导致卷材层间滑动阻力不足,运输或堆叠时易发生滑移偏移。

-

影响:封切错位、包装破损,甚至引发生产线停机。

-

打滑现象

-

成因:摩擦系数过高(μs>0.6),材料在放卷时需克服较大阻力,导致设备卡顿或断膜。

-

影响:降低自动化效率,增加能耗与材料损耗。

二、泉科瑞达COFT-02摩擦系数仪的核心价值

泉科瑞达COFT-02摩擦系数仪专为高精度薄膜摩擦性能检测设计,其技术优势直接针对粘连与打滑问题:

-

高灵敏度传感器

-

配备0.001N级高精度传感器,分辨率达0.1%,可检测0.005N级别的微小摩擦力变化,精准捕捉材料滑爽性差异。

-

多模式测试能力

-

支持静摩擦、动摩擦、动静组合测试,全面覆盖卷材从静止到滑动的全过程力学特性。

-

动态模拟:通过调节试验速度(100-500mm/min),模拟实际放卷、输送场景,验证材料在不同工况下的稳定性。

-

智能化数据分析

-

内置专业软件自动生成力值-时间曲线,直观展示摩擦系数波动趋势,快速定位异常值。

-

数据对比功能:支持多批次样品结果叠加分析,辅助工艺优化与质量控制。

三、解决方案:从测试到工艺优化的全流程

1. 材料筛选与配方调整

-

问题定位:通过COFT-02检测不同原料或添加剂(如爽滑剂、抗静电剂)对摩擦系数的影响。

2. 生产工艺调校

-

参数优化:根据测试结果调整热封温度、压力或冷却时间,避免因表面粗糙度变化导致摩擦系数异常。

3. 包装设计适配

-

场景模拟:利用COFT-02的复合测试模式(薄膜与金属/塑料基材摩擦),验证包装材料与设备接触面的兼容性。

四、COFT-02摩擦系数仪操作流程与数据应用

-

样品准备

-

裁剪标准尺寸薄膜试样(100mm×100mm),确保表面无褶皱、无污染物。

-

参数设置

-

选择测试模式(静摩擦/动摩擦),设定滑块质量(200g/500g)、速度(推荐150mm/min)及行程(70-150mm)。

-

测试执行

-

将滑块与试样贴合后启动设备,系统自动记录摩擦力峰值并计算μs与μd。

-

结果判定

-

粘连风险控制:μd应控制在0.2-0.5范围内,低于0.2需增加表面粗糙度或调整添加剂比例;

-

打滑预防:μs不宜超过0.6,超过时需优化热封工艺或更换低摩擦系数材料。

五、结语

泉科瑞达COFT-02摩擦系数仪通过精准量化薄膜材料的滑爽性能,为解决粘连与打滑问题提供了科学依据。其高灵敏度、多模式测试与智能化数据分析功能,不仅提升了工艺优化效率,更推动了塑料包装行业的精细化生产。在自动化与高速化趋势下,COFT-02正成为企业实现质量管控与成本控制的关键工具。