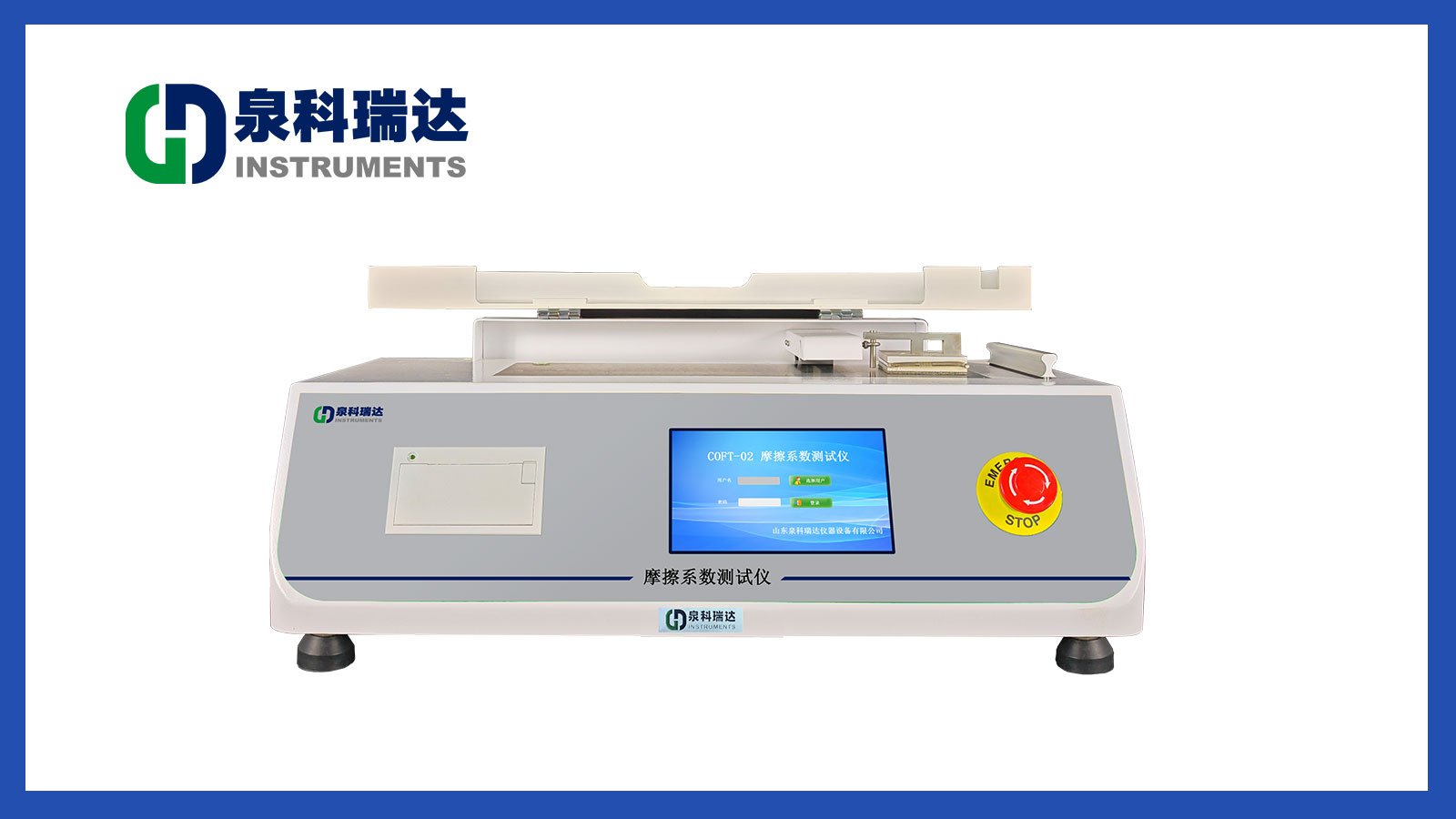

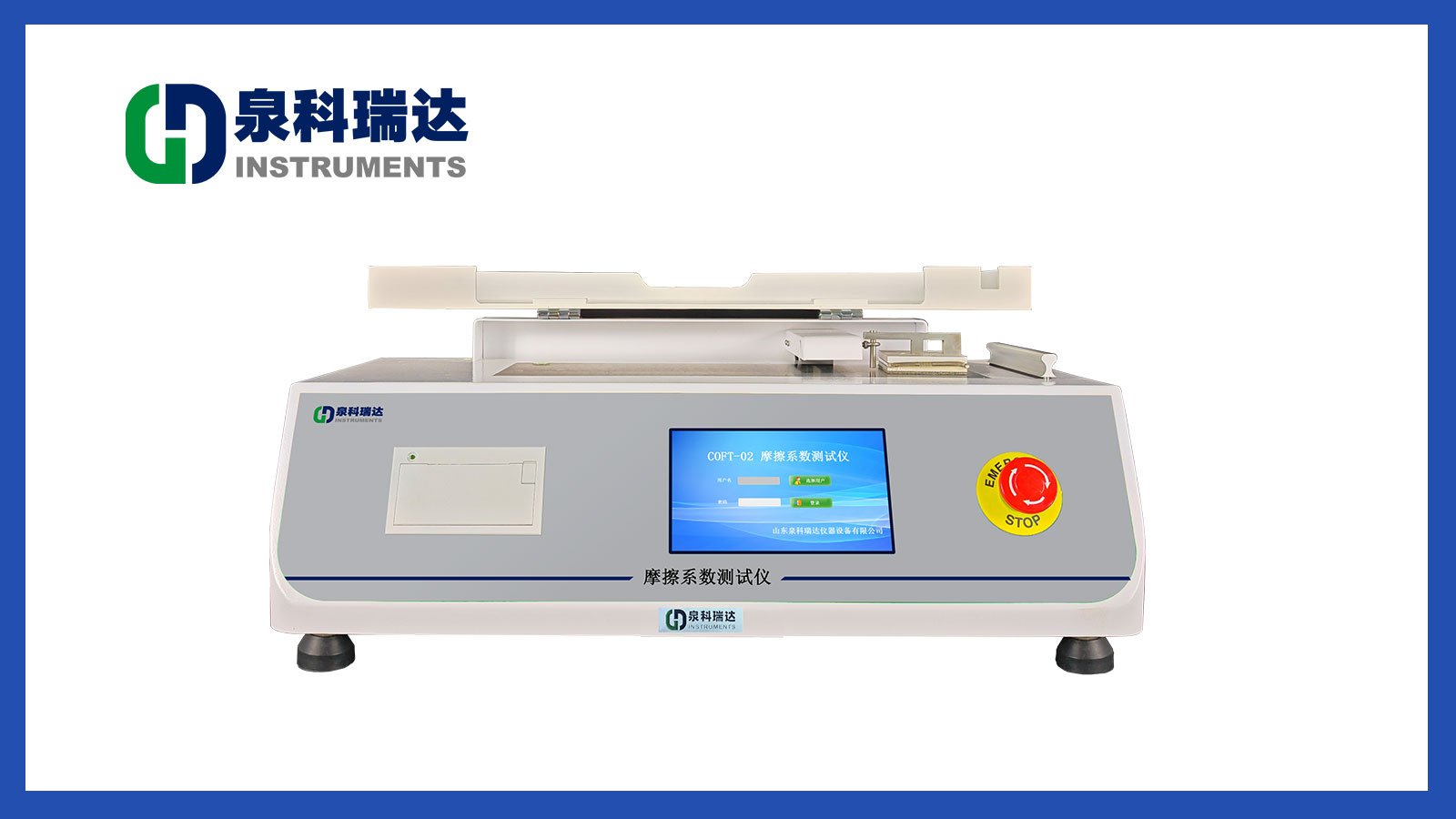

在包装材料的生产与质量控制中,摩擦系数是衡量材料表面滑移性能的关键指标,直接影响材料在自动化包装生产线上的运行效率与终端用户体验。根据国家标准GB/T 10006-2021《塑料薄膜和薄片摩擦系数测定方法》,泉科瑞达COFT-02摩擦系数测试仪凭借其高精度、高稳定性,成为包装材料摩擦性能评估的理想工具。本文将围绕该标准的操作规范,结合COFT-02的技术特点,系统阐述其在包装材料表面滑移性能测试中的标准化流程。

一、测试原理与标准适用范围

GB/T 10006-2021规定了塑料薄膜和薄片(厚度≤0.5mm)在特定接触压力下,通过相对滑动测定静摩擦系数(μs)和动摩擦系数(μk)的方法。静摩擦系数反映材料启动滑动时的阻力,动摩擦系数则体现持续滑动中的阻力。该标准适用于非粘性塑料薄膜及复合材料的摩擦性能检测,广泛应用于食品包装、医药包装、日化产品等领域。

泉科瑞达COFT-02摩擦系数测试仪严格遵循此标准,采用双试样接触模式,通过精密传感器记录滑动过程中的力值变化,自动计算摩擦系数,并支持多材料、多环境条件的扩展测试,满足不同场景需求。

二、试样准备与环境控制

1. 试样要求

-

尺寸规范:试样尺寸需满足标准要求,通常裁取两片80mm×200mm或100mm×100mm的样品,确保表面无褶皱、无污染。对于复合材料,需明确测试内侧或外侧。

-

表面处理:使用无尘布蘸取异丙醇单向擦拭,去除油脂、指纹等污染物。研究表明,表面硅油残留可使聚乙烯薄膜摩擦系数降低30%以上。

-

取样方向:沿机械加工方向(MD向)取样,避免因分子链取向差异导致横向(TD向)摩擦系数偏高18%-22%。

2. 环境条件

实验室需严格控制温湿度(23℃±2℃,50%±5%RH),并确保试样在测试环境平衡至少8小时。温湿度波动会导致材料表面能变化,例如温度每升高5℃,聚乙烯薄膜动摩擦系数可能波动8%-12%。

三、设备校准与参数设置

1. 设备校准

-

测力系统校准:使用0.5级标准砝码进行线性校准,确保0-10N量程内测量精度±0.02N。

-

速度校准:测试速度默认100mm/min±5%,特殊材料(如高速包装膜)可扩展至500mm/min±10mm/min。需通过激光干涉仪验证平面度误差≤0.02mm。

-

滑块配置:采用63mm×63mm正方形滑块,底部粘贴1.5mm聚氨酯弹性层,避免硬质接触导致压痕(如聚丙烯薄膜压痕深达0.03mm时,摩擦系数虚高23%)。

2. 参数设置

-

测试模式:选择静摩擦/动摩擦测试模式,静摩擦需记录滑块启动瞬间的最大力值,动摩擦取匀速滑动阶段的平均值。

-

接触时间:两试样接触后保持15秒,启动仪器进行相对移动。

四、测试操作流程

1. 试样安装

-

固定下试样:将试样平整固定于水平试验台,确保与滑动方向平行。

-

安装上试样:将另一试样包覆滑块,用胶带固定前沿和上表面。若试样较厚或刚性较大,需用双面胶带固定滑块底面,避免弯曲力矩影响压力分布。

2. 启动测试

-

点击“试验”键,滑块以设定速度滑动,仪器自动记录力值曲线。

-

静摩擦系数通过第一个峰值确定,动摩擦系数取滑动60mm内的平均力值(排除静摩擦力)。

3. 数据处理

-

重复测试:每组至少测试5次,剔除离散度过大的数据后取算术平均值。

-

报告生成:包含测试方向(MD/TD)、环境条件、设备型号、摩擦系数均值及曲线图,确保数据可溯源。

五、结语

泉科瑞达COFT-02摩擦系数测试仪通过严格遵循GB/T 10006-2021标准,结合高精度传感器与智能化操作界面,为包装材料摩擦性能评估提供了科学、高效的解决方案。规范化的试样准备、精准的设备校准及标准化测试流程,不仅保障了数据的可靠性,更为企业优化配方、改进工艺提供了关键依据。